经典SCADA+IT:工业物联网下的设备数字化价值链

工业物联网场景下,设备故障一般可以分为突发性故障(随机故障)与时间依存性故障。随机故障由偶然因素引起,以往很难防止这类故障的发生,但是在传感器和微处理器迅速发展的今天,可通过设备状态在线实时监测规避随机故障。而时间依存性故障则可以在分析建模的基础上,预测故障发展趋势及机组维修时间。要进行上述的监测和预测,就需要对设备进行状态分析。设备状态分析的方法,大致可分为振动时域分析和振动频域分析。

振动时域分析法,主要使用在时域空间内的一些特征量来判断设备状态,包括峰值、平均峰值、均方根值等等。

振动频域分析法中,提示振动过程的频率结构是进行设备状态分析的重要途径。特别是随着傅里叶变换、经典谱分析、现代谱析的出现和频谱分析仪的推出,频域分析得到了广泛采用。

我们以工业物联网机组为例,在确定设备状态评定标准、设定报警限的基础上,分析振动级值,能够实现机组设备健康状态的预测。

振动级值反映机组状态发展趋势

设备的状态发展趋势大概可由以下四部分组成:

- 安装

- 作用累计期

- 损伤累计期

- 故障

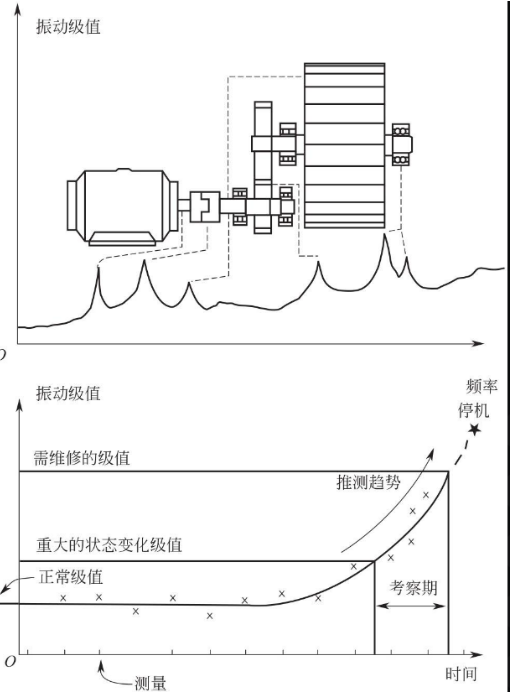

在机组运行的作用累积期与损伤累积期中,时间依存性故障的发展使振动级值蕴含惯性上升规律;而实际工作状态的变化与人为因素又使机组的运行受到不可预料的随机性影响,产生随机性振动。因此机组振动级值的发展是由确定性趋势因素加随机性因素构成的,在振动级值发展趋势图上体现为上升中的波动状。振动是循环力通过机械正常传递的副产品,对于大型旋转机组,最初的振动是因制造缺陷产生的。经过了磨合期,当机组磨损、基础下沉、部件变形后,其机械动态特性开始出现错综复杂的变化,如轴变得不同心、部件磨损量增加、转子变得不平衡、间隙增加等,这些因素都可以振动级值增加反映出来,并且振动级值的发展趋势是渐增的。由以上描述可知,选用振动级值作为趋势分析中反映机组状态的敏感因子,通过对振动级值的在线分析可揭示机组状态的发展趋势。

设定机组预警、报警限

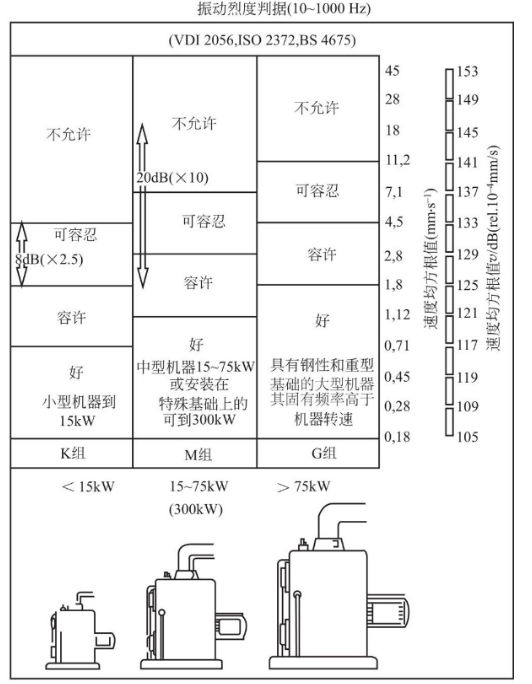

为了正确判断机组的工作状况,及时了解机组的健康状态,预知可能产生的故障,我们需要设定机组的预警、报警限。通常可以采用振动烈度和振动级值作为限值指标。振动烈度的大小反映了机组整体振动程度,本场景中具体的烈度标准选定如下:

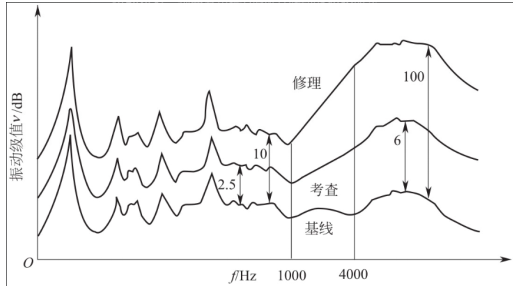

通常先根据机器的功率来查表,场景中每个机组的功率大概在2250kw,所以可以得到轴承处的振动烈度界限:4.5mm/s~11.2mm/s。另外还可将振动信号进行时频转换,实践表明,可以将频谱分析中获得的各个频率分量的振动级值变化作为评价的对象。这里的振动级值是振动速度级值,在其他场景中也可以是加速度级值和功率级值。如下图:

针对振动烈度范围,可以对机组状态振动烈度预警限以及振动烈度报警限进行选取。本场景采用振动烈度界限为限值指标,即预警限制设定为4.5mm/s;报警限值设定为11.2mm/s。针对振动级值变化判据,同样可以得出振动级值报警限与预警限。

分析振动信号

目前业界信号分析的方法有四种,包括时域分析、频域分析、时频联合域分析以及功率谱分析。实际工程上的信号通常都是随机信号,由于不可能对所有点进行考察,也就不可能获得其精确的功率谱密度,故只能利用谱估计的方法来“估计”功率谱密度。

功率密度谱估计的主要方法有经典谱估计以及现代谱估计,经典谱估计是将采集数据外的未知数据假设为零;现代谱估计是通过观测数据估计参数模型再按照求参数模型输出功率的方法估计功率谱,应用最广的是AR参数模型。本解决方案将使用经典谱估计进行振动信号的分析。

预测机组状态趋势

结合先前设定好的预警、报警限,通过在线分析振动级值,我们可以实现机组状态的发展趋势预测。

在大型旋转机组趋势预测中所采用的基本方法是:以机组的机械动态特性为主要研究对象,通过传感器实时检测反映机组机械动态特性参数(振动级值,包括振动烈度与振动分量级值),并在线对机械动态特性进行历史、现状以及随后发展的对比和分析,找出机械系统机械动态特性发展的“级值-时间”趋势,揭示机组整体以及机组主要部件运行状态的发展模式,预测振动级值和故障发生日期。振动级值趋势预测可以通过如图所示的“级值-时间趋势图”来描述:

根据振动级值的变化,一个或多个频率分量在若干个周期测量后的级值增加,找出故障发展的“级值-时间”推测趋势。选择合适的曲线拟合方法,将结果曲线外推,从而揭示什么时间状态将达到危险的极限,这样可以安排适当的日期来对机组进行维护。